作者:东南运营中心 李毅鹏

我们将分享的第十则是重型叉车行车制动迟缓,伴有异响故障的快速修复案例。

故障描述:

一台卡尔玛DCF370重型叉车行驶过程中制动迟缓,表现为踩下制动踏板大约需要两秒钟才能开始制动并停住机车,且制动过程中伴有异响。

维修过程:

维修人员到场后进行实地测试,在机车行走时踩下脚刹踏板,发现刹车制动确有异响,判断异响声音是从前桥和脚刹阀处发出,且机车制动迟缓,大约两秒钟才有反应,制动距离亦偏长;

怀疑刹车系统是不是混入了空气?维修人员随即对刹车系统和轮边减速器部位进行了排空处理,再次试车问题仍然存在;

用液压表测量刹车压力,发现完全踩下刹车踏板后,液压表指针也要约2秒后才开始显示压力,且刹车最大压力只有120bar(该机车标准刹车压力是130bar),如下图所示:

出现刹车压力偏低,怀疑可能是系统存在泄漏。接下来分别堵住前桥轮边刹车油管后,再次测量刹车压力,仍然只有120bar,当踩住刹车踏板至最低位不松开时,观察刹车压力可以较长时间保持在120bar,系统没有明显泄漏,正常;

蓄能器是不是损坏了?进一步检查蓄能器预充氮气压力,为正常100bar,未泄漏。启动机车,待充压完成后熄火打开电门钥匙,刹车踏板踩到底23次后刹车低压报警灯才亮起,蓄能器正常;

测量充压压力,充压范围为160bar——200bar,充压压力亦正常;

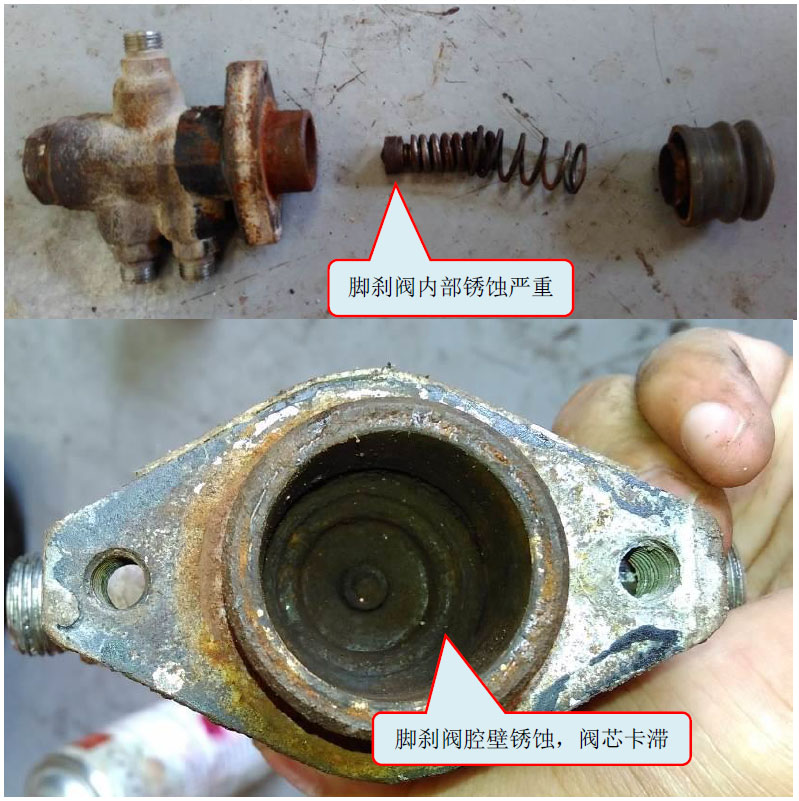

综合以上情况,排除了系统其他部件引起的故障,初步可判断为脚刹阀的故障引起。现场拆卸下脚刹阀并进行解体,发现脚刹阀内部锈蚀严重,阀芯弹簧和上部阀芯已经生锈,且阀体腔壁锈蚀,造成阀芯卡滞。更换一新的脚刹阀后故障排除。拆卸下的脚刹阀如下图所示:

故障分析:

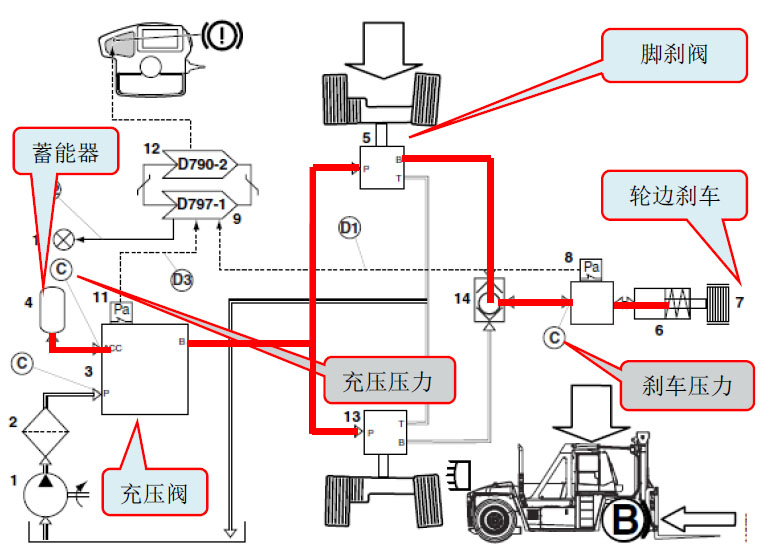

下图是DCF370重型叉车的行车制动系统示意图:(其中红线标识的为刹车时的高压压力油路图)

行车制动系统由一个刹车油箱、刹车油泵、刹车油滤清器、充压阀、蓄能器、脚刹阀、压力传感器、轮边刹车油缸、车轮制动装置组成。

刹车油泵(从油箱)泵出刹车油,刹车油在滤清器中净化。充压阀将压力充入蓄能器。脚刹阀将来自蓄能器的压力送往轮边制动油缸。制动油缸压紧制动装置内的制动盘,刹住机车。在制动油缸加压时,制动压力闭合触点发送一个信号,刹车灯亮起。

在蓄能器不进行充压时,蓄能器的充压阀控制刹车油,流经驱动桥制动装置,冷却制动器,然后刹车油经过冷却器,流回刹车油箱。在需要降温时,由一个冷却电风扇增加流经冷却器的空气流量。如果刹车油的温度低,则由一个温控旁路阀使刹车油绕过冷却器直接流回油箱。温度传感器用于控制冷却风扇的开闭。

本案故障产生的原因:

-

轮边排空后,刹车异响仍然存在,说明异响并非由于刹车系统内部空气引起;

-

堵住轮边刹车油管后测量刹车压力,仍然只有120bar,说明刹车压力不足与轮边刹车系统无关;

-

检查蓄能器预充氮压力和充压压力都正常,说明刹车压力不足跟蓄能器和充压阀无关;

-

直到拆检了脚刹阀,发现由于脚刹阀内部锈蚀严重,导致阀芯运动受阻,刹车压力输出迟缓并伴有异响;阀芯行程未达到要求,导致输出的刹车压力不足。

案例总结:

检查行动制动不良时,需根据机车行车制动的工作原理,采用排除法逐步检查,并借助液压表测量系统压力,以判断制动系统压力是否符合机车标准。

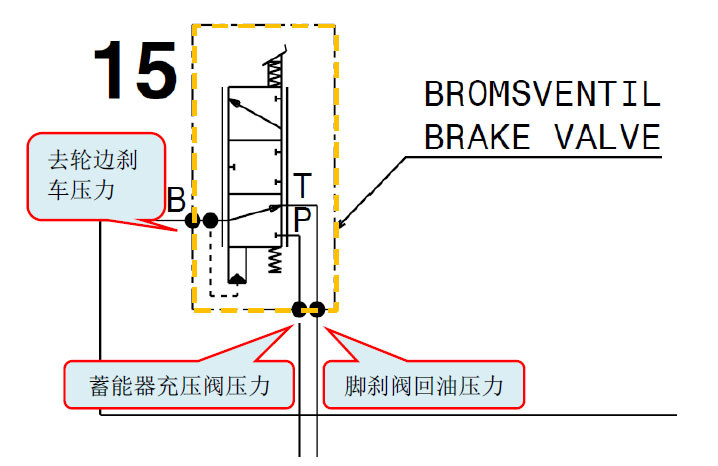

例如本案中因为脚刹阀性能不良,就会产生行车制动迟缓,制动有异响等。另外,脚刹阀容易引起的制动故障还有:

-

泄漏,造成蓄能器充压不足,低压报警;

-

阀芯回位受阻,刹车压力不能释放,拖刹;

-

阀芯打开受阻,阀芯移动行程小,流量不够,制动迟缓。

脚刹阀是个流量控制阀,其液压原理图如下:

快速维修故障案例由卡尔玛亚洲培训中心(KATC)收集整理编写。转发请注明出处。

卡尔玛亚洲培训中心(KATC)致力于成为引导亚洲集装箱装卸工业领先的培训中心,KATC提供一个专业的平台供广大的合作伙伴和用户在全球无界的知识环境中投入学习、忘掉弊习、重新学习。